锂具有许多优良的物理化学性质,其功能和用途十分广泛。它被认为是“推动世界进步的能源金属”。锂产品最初主要用于军事,随着新能源、冶金、航空航天和玻璃制造等行业的快速发展,人们对锂的需求逐年攀升,锂离子摩托车电池的普及证明了这一点。同时,提锂工艺技术的发展也越来越受到重视。

地壳中的锂含量仅为0.0065%左右,一小部分存在于岩石矿床中,而约80%的锂资源则存在于盐湖卤水中。中国是锂资源大国,锂资源总储量位居世界第二。其中,盐湖卤水资源占中国锂总储量的79%,主要分布在中国青海、西藏等省区。

盐湖卤水成分复杂,含有大量的金属和非金属元素,其中镁元素是对盐湖卤水提锂干扰最大的元素。中国青海和西藏的盐湖以高镁锂比盐湖为主。

其中,柴达木盆地盐湖区镁锂比高达50以上。由于镁和锂的理化性质非常接近,镁锂分离难度很大,成为盐湖卤水锂资源规模化开发的技术瓶颈。如果您想了解更多具体的 盐湖卤水提锂技术,请仔细阅读本文

一、沉淀法

沉淀原理是利用太阳能将盐湖中的卤水自然蒸发浓缩,去除硼、钙、镁等杂质后,在母液中加入复合沉淀剂或盐析剂,使锂以沉淀形式分离出来。 . 沉淀法提取金属锂在工业上应用较早。工艺成熟,操作简单,可靠性高。

但该方法对碱土金属离子浓度高、锂离子浓度低的卤水适应性较差。沉淀法根据具体工艺的不同可分为碳酸盐沉淀法、铝酸盐沉淀法、锂镁共沉淀法、锂硼共沉淀法等。

①碳酸盐沉淀

碳酸盐沉淀法是将盐湖中的含锂卤水汽化浓缩,加入石灰除去卤水中残留的钙、镁等碱金属杂质,再加入碳酸钠沉淀剂制取碳酸锂产品。

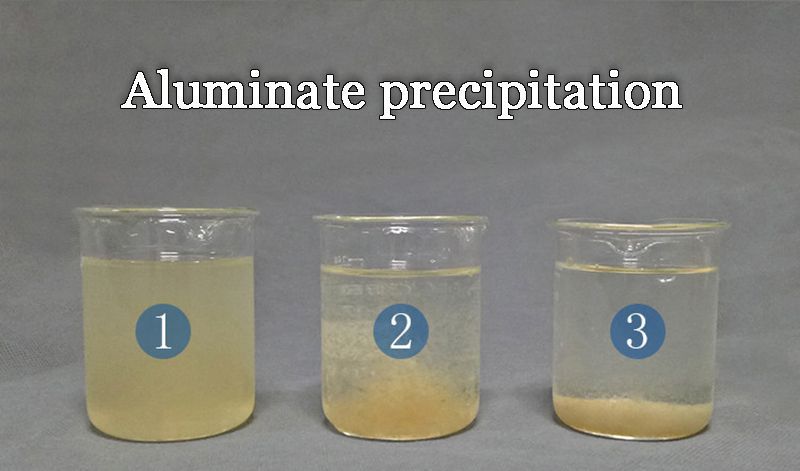

②铝酸盐沉淀

首先,通过合理控制铝锂比获得铝锂沉淀。然后过滤沉淀物并在高温下煅烧。最后,将煅烧后的产品浸入水中以分离铝和锂。然后用沉淀剂除去锂溶液中的钙、镁等杂质,经蒸发浓缩后加入碳酸钠进行析锂反应,实现碳酸锂产品的生产。

③硼镁、硼锂共沉淀法

硼镁共沉淀法是将盐场钾镁混盐经蒸发浓缩沉淀后的卤水中除镁,加入碱性沉淀剂控制pH值在8~10,在一定温度和一定条件下使硼镁共沉淀。压力。固液分离后在母液中加入NaOH进行深度除镁,再加入纯碱制备碳酸锂产品。该方法锂的回收率可达80%~90%。

锂硼共沉淀法是通过加入盐酸或硫酸等酸性沉淀剂,将除杂后的钠、钾老卤共沉淀出来,分离锂硼和镁。将得到的沉淀物用水洗涤,然后深度去除镁、钙等杂质。最后加入沉淀剂制备碳酸锂,锂的回收率可达75%~85%。

硼镁、硼、锂共沉淀法适用于我国镁质锂比锂盐湖卤水生产,该法分离过程简单,可操作性强,锂收率较高,具有一定的工业应用前景,但不足之处是硼镁共沉沉淀物为胶体,固液分离困难,在分离过程中锂的损失率为15%—20%,造成锂的巨大浪费。

在硼锂共沉淀法的基础上,采用一次冷冻、卤化蒸发、一次蒸发、二次冷冻、二次蒸发、锂硼沉淀的工艺流程,进行硼锂的共沉淀。沉淀工艺发展较早,具有技术成熟、运行可靠性高等优点。然而,我国高MMG/Li比盐湖卤水生产工艺普遍存在碱性沉淀剂用量大、生产成本高、锂选择性差等问题。

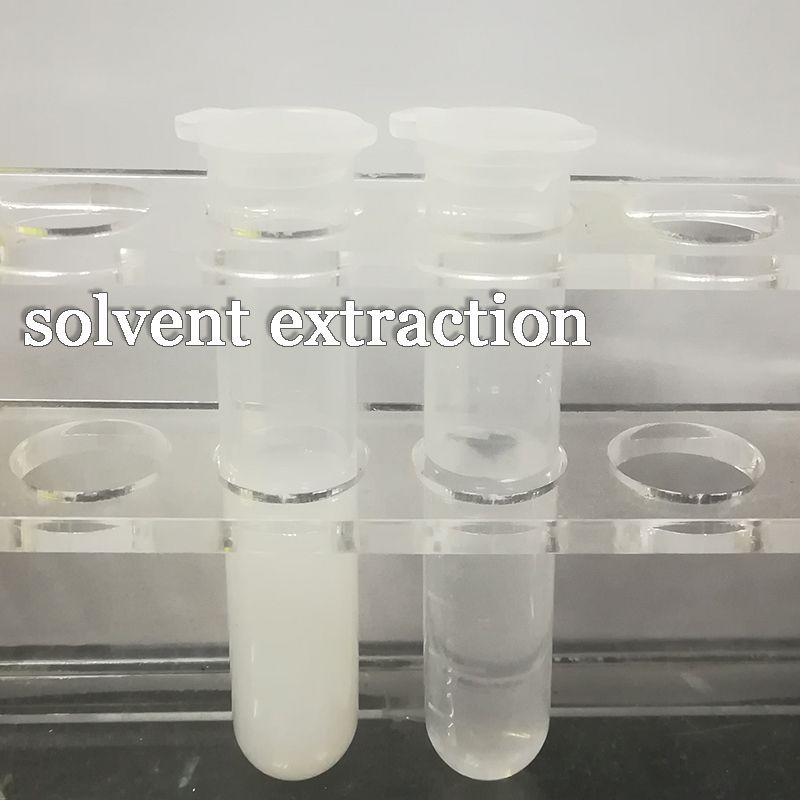

溶剂萃取法是利用溶质在水相和有机相中的溶解度或分配系数的差异,使溶质从水相中转移到溶解度较大的有机相中,从而达到溶质相分离的目的,溶剂萃取法是选择性分离萃取金属离子的主要方法之一。目前研究最多的萃取剂是β-二酮萃取剂和中性磷萃取剂。

β-二酮萃取剂又称螯合萃取剂。萃取剂上的羟基或羰基可与锂离子形成相对稳定的螯合结构,在萃取剂的作用下形成相应的萃取物,从而实现锂的分离。β-二酮萃取剂在锂萃取中具有较好的分离效果,但β-二酮萃取剂存在碱萃取条件下溶解损失率高的问题,且萃取剂和增效萃取剂的成本较高,因此一直没有在工业上应用.

中性磷基萃取剂主要有磷酸三丁酯、膦酸二丁酯和氧化膦酸三辛酯等,在不同的助萃取剂或稀释剂的作用下,对锂表现出优异的选择性萃取效果。青海盐湖研究所采用磺化煤油为萃取剂,从镁锂比高的盐湖卤水中提取锂。

萃取后的有机相用盐酸反萃取,反萃取液经处理后加入沉淀剂制得碳酸锂产品。磺化煤油萃取适用于高镁锂比盐湖提锂,锂镁分离系数高达1.87×105。

该方法大大降低了生产成本,一次提取循环即可分离出铁锂,简化了生产工艺。煤油萃取系统在处理高镁锂比盐湖卤水方面虽然表现出良好的选择性分离效果,但成本高,水中溶解损失严重,设备侵蚀性强,过程中易降解酸反萃取。

3.吸附法

吸附法是利用锂离子选择性吸附剂将锂离子结合,然后在洗脱剂的作用下将锂离子洗脱萃取,使锂离子与其他杂质离子分离。该方法的关键在于锂离子吸附剂的选择。该方法成功的关键是找到选择性好、可回收且生产成本相对较低的锂离子吸附剂。

按吸附剂的性质可分为有机离子交换吸附剂和无机离子交换吸附剂,它们主要依靠材料本身的特性对锂离子进行选择性吸附,由于具有高选择性和记忆效应,可以使锂和其他杂质更好分离。

①铝基吸附剂

铝基吸附剂主要分为无定形氢氧化铝吸附剂和铝盐吸附剂。在锂吸附过程中,无定形氢氧化铝吸附剂表面较大的游离酸性羟基可促进氧化物表面形成含羟基络合物与锂离子结合,从而使锂离子与其他物质分离杂质。

铝盐吸附剂对锂离子有很好的选择性吸附性能,但这类吸附剂主要以粉末状存在,存在流动性和渗透性差的缺点,在生产过程中容易造成吸附剂的流失。

②层状吸附剂

层状吸附剂通常是具有层状结构的4价金属酸盐。在4价金属酸盐中,磷酸盐和砷对锂离子表现出较高的选择性,吸附剂与锂离子直径的距离越近,吸附剂对锂离子的亲和力越强,对锂的选择性越强离子。

钍砷是一种无机离子交换剂,其层间距与锂离子大小相近,可使锂离子进入晶体置换氢,而卤水中的其他离子被阻挡在晶体外,从而实现锂离子的分离。来自其他杂质的锂。

③离子筛吸附剂

离子筛吸附剂对锂的萃取分离具有很高的选择性,已成为国内外的研究热点。在一定条件下合成锂盐前体,然后进行锂离子洗脱,具有孔隙结构的金属氧化物是锂离子筛网吸附剂,该吸附剂对锂离子具有记忆作用,可以实现锂离子与其他杂质离子的分离。

离子筛金属氧化物用于提锂分离,具有稳定性好、选择性强、吸附容量大等优点,可以更好地适用于从成分复杂的盐湖卤水中提锂。但离子筛一般呈粉状,流动性和渗透性较差,在吸附洗脱过程中溶解损失率高。

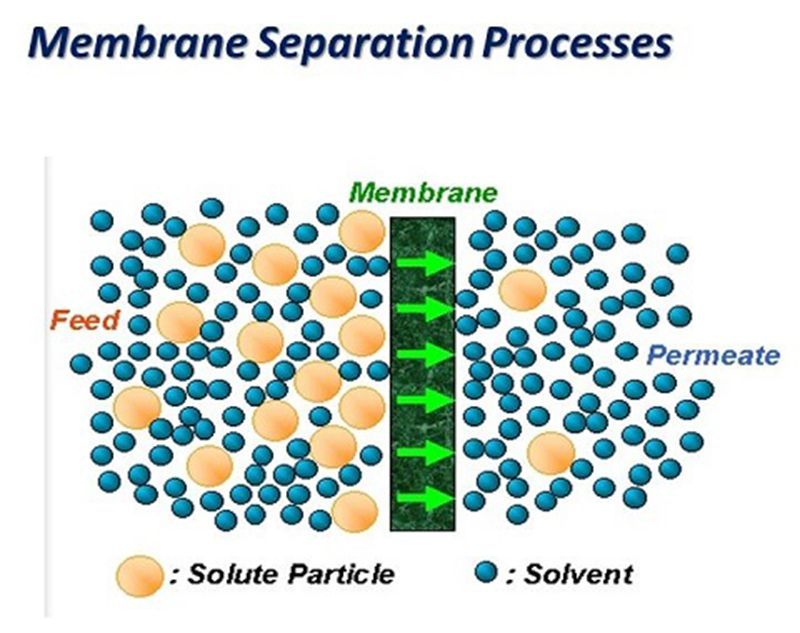

4.膜分离工艺

①电渗析过程

电渗析是以离子交换膜为介质,以电位差为驱动力的膜分离过程。电渗析作为一种成熟的膜分离技术,在水处理中得到了广泛的应用。一种对单价离子有选择性的离子交换膜用于高镁锂比盐水中锂浓度的研究。提锂后的母液可循环使用。研究结果表明,电渗工艺可使锂的单次提取率达到80%以上,镁离子的去除率达到95%以上。

卤水中镁锂比大大降低,浓缩后锂离子浓度为2-20g/L。电渗析技术的关键在于离子选择性交换膜,膜表面的带电基团可以让单价离子通过膜孔,阻止二价和多价离子通过。提锂母液可循环使用,膜技术分离高镁锂体系势必成为未来的研究方向。中国科学院盐湖研究所研究了电渗析对盐湖卤水中镁和锂分离的影响。

该方法采用晒干法从盐湖卤水中浓缩老卤水(Mg/Li重量比1:1——300:1),采用一价选择性阴离子,通过循环、连续和连续部分循环操作工艺浓缩锂。和阳离子交换膜。该方法Li+的提取率高于80%,Mg2+的去除率高于95%,实现了高镁锂比盐湖卤水中锂与其他离子的有效分离,对盐湖锂、钾、镁、硼等资源进行了综合利用。

②纳滤膜

纳滤膜分离的原理是纳滤膜可以截留二价及以上的金属阳离子,而一价的锂离子和钠离子可以通过,从而使老卤水中锂离子和镁离子的分离方法可以使用钾提取物。采用两级纳滤法从盐湖卤水中分离Mg2+和Li+,并采用反渗透膜富集锂溶液。纳滤膜分离操作后的渗透水可作为反渗透膜的进水生产锂盐,浓缩水可用于提取镁盐,从而实现盐湖卤水中无机盐资源的开发利用。综合利用。

5.煅烧

该方法以提钾、提硼后的富锂卤水为原料,经日晒蒸发除去50%的水分,得到含锂四水氯化镁,再经喷雾干燥、高温得到含锂氧化镁。煅烧。然后加水洗涤、过滤、浸锂,用石灰乳除去钙、镁等杂质,溶液蒸发浓缩至Li+含量为2%左右,最后加碱沉淀、干燥得到碳酸锂产品,锂收率达到约 90%。

采用该方法提锂,有利于锂、镁资源的综合利用,原料消耗少。但除镁往往使工艺复杂化,生产过程中设备腐蚀严重,水分蒸发大。

世界上59%的锂资源存在于盐湖卤水中。盐湖卤水中的锂一般以LiCl和Li2CO3的形式存在,而且锂一般与碱土金属或碱金属混合存在,这使得锂的提取和分离非常困难。尤其是镁锂比高的盐水,使得锂的提取分离更加复杂。因此,研究盐湖卤水提锂技术具有重要意义。

低镁锂比盐湖提锂技术相对成熟,沉淀法和盐梯度太阳池法等方法工业化应用多年,但沉淀法提锂工业生产成本高,提锂工艺产生工业废料,环评压力大。

我国低镁锂与盐湖的比例较小,大部分盐湖为高镁锂与盐湖,因此高镁提锂技术的工业化应用比盐湖更为复杂。目前,没有一种工业提锂技术可以适应所有盐湖卤水类型,提锂技术适用性单一。

因此,综合法可作为未来工业提锂发展的研究重点。只有综合应用不同的提锂技术,才能更有效地回收盐湖锂资源。

如果您想了解中国宏观锂资源供应情况,您可以在我们的网站上阅读中国 锂资源供应情况。通过阅读那篇文章,您将更详细地了解 锂资源供应情况。

上一篇我们送上的文章是

超级电容的应用:混合动力系统 , _!在下一篇继续做详细介绍,如需了解更多,请持续关注。

本文由

日本NEC锂电池中国营销中心于2023-04-19 21:48:13 整理发布。

转载请注明出处.