主要内容:

1、电池排列

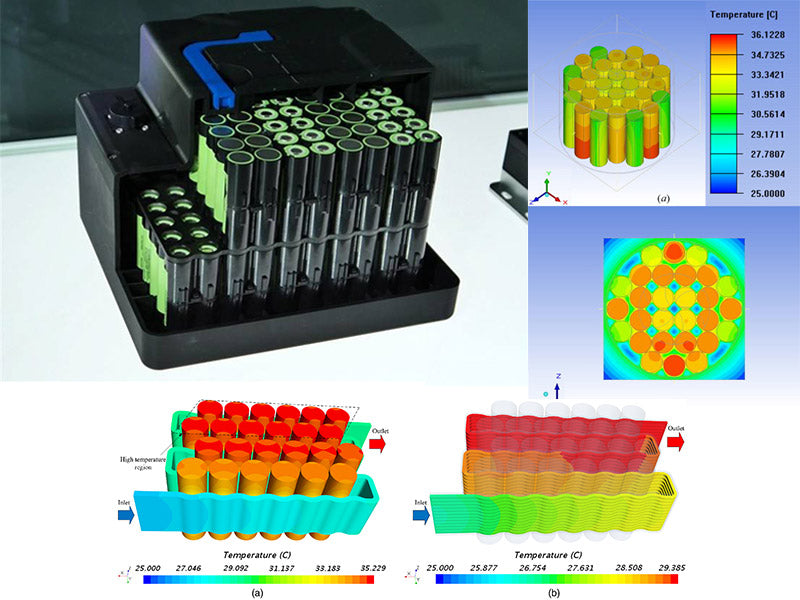

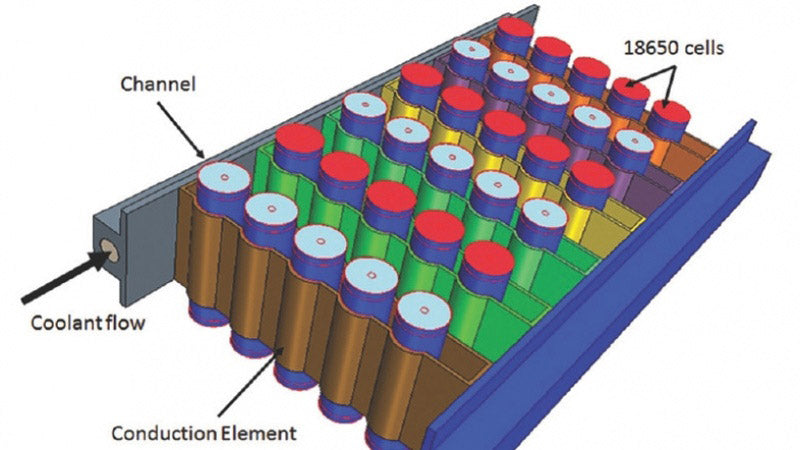

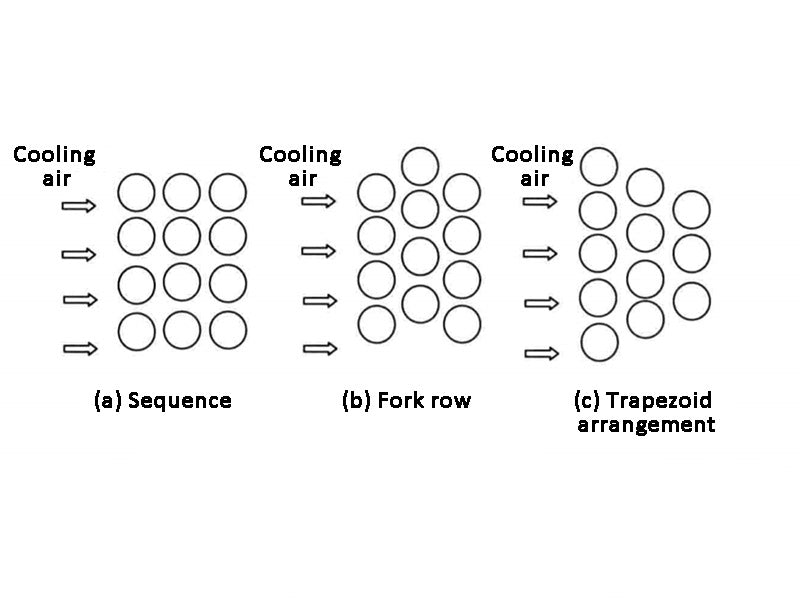

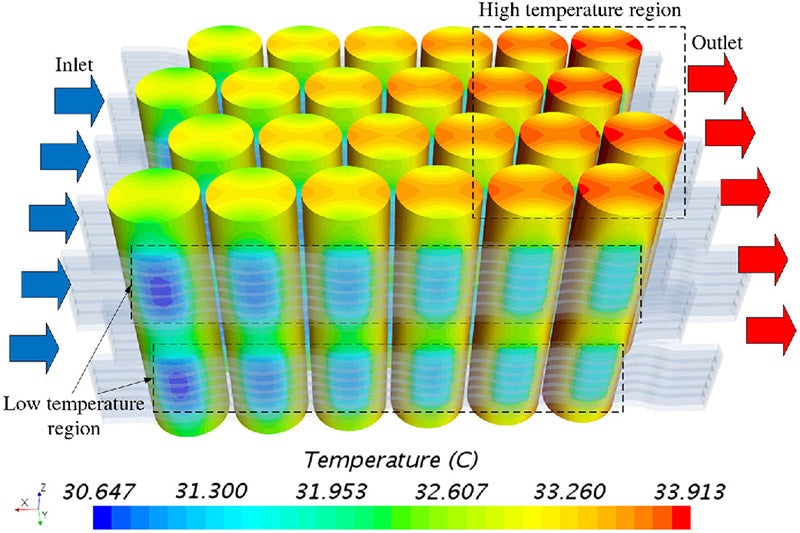

在常见的由圆柱形电池组成的电池模组中,一般将若干个电池单体串并联组成一个电池模组,然后根据电动汽车的功率输出要求,将电池模组按预定的排列方式排列,组成一个电池模组。电池组装盒。常见的电池排列方式有直列式、叉形式和梯形式三种排列方式(图1)。

图 1 - 电池布置

直列排列是将电池按顺序排列在电池盒中,从外部进入的冷却气流将通过电池之间的缝隙畅通无阻。优点是流阻小;缺点是气流不易扰动产生湍流涡流,与电池本体有效接触面积小,对流换热小,故冷却效率不高,一般不采用。

叉排排列是将相邻两层的电池模组沿空气流通方向交错排列在电池箱内。从外部进入的冷却气体通过电芯之间的缝隙后,直接吹向下一层电芯表面,然后绕过电芯本体表面,流向电芯两侧的缝隙。优点是增加气流通过电池的扰动,提高电池表面的对流传热系数,降低热阻,提高散热效果;缺点是流阻损失大。

梯形排列沿气流方向减少泡孔数量,沿气流方向逐渐减小通道截面积,逐渐增大风速,从而提高传热系数。采用梯形布置,虽然气流温度沿流动方向逐渐升高,但传热系数因风速逐渐增大而增大,平衡了上下游的散热效果,使温度电池组上下游的性能基本可以控制在一个比较统一的水平。

随着环境温度的升高、电池体积的增大以及对电池功率要求的提高,传统的风冷散热系统已经不能满足散热要求了。对于铅酸电池,Choi 和 Yao 指出,依靠自然对流或强制对流并不是解决它们温度升高的有效方案。对于锂聚合物电池,由于聚合物导热系数小,仅依靠风冷散热系统无法有效解决散热问题。当尼尔森等人。研究Li-ion PNGV(partnership for a new generation of vehicles)电池,他们发现当电池处于温暖环境时,采用风冷散热很难将66℃电池的温度降低到52℃以下. 通过数值模拟分析,Chen 等人。发现强制对流强度增加到一定程度后,锂离子电池的温度分布平衡没有得到根本改善。哈梅尔等人。还发现,当风速增加到一定限度时,风速继续增加时温度变化不明显。Kim 和 Pesaran 也指出了风冷散热的缺点。随着负荷的增加,一般需要增加有源部件(如蒸发器、发热芯、电加热器或燃油加热器等),或增加制冷系统、空调等的负荷,从而增加电池组的二次能源消耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。还发现,当风速增加到一定限度时,风速继续增加时温度变化不明显。Kim 和 Pesaran 也指出了风冷散热的缺点。随着负荷的增加,一般需要增加有源部件(如蒸发器、发热芯、电加热器或燃油加热器等),或增加制冷系统、空调等的负荷,从而增加电池组的二次能源消耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。还发现,当风速增加到一定限度时,风速继续增加时温度变化不明显。Kim 和 Pesaran 也指出了风冷散热的缺点。随着负荷的增加,一般需要增加有源部件(如蒸发器、发热芯、电加热器或燃油加热器等),或增加制冷系统、空调等的负荷,从而增加电池组的二次能源消耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。Kim 和 Pesaran 也指出了风冷散热的缺点。随着负荷的增加,一般需要增加有源部件(如蒸发器、发热芯、电加热器或燃油加热器等),或增加制冷系统、空调等的负荷,从而增加电池组的二次能源消耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。Kim 和 Pesaran 也指出了风冷散热的缺点。随着负荷的增加,一般需要增加有源部件(如蒸发器、发热芯、电加热器或燃油加热器等),或增加制冷系统、空调等的负荷,从而增加电池组的二次能源消耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。等,从而增加了电池组的二次能耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。等,从而增加了电池组的二次能耗,与效率的提升相矛盾。同时,随着负载的增加,风冷电池包的整体系统结构也变得更加复杂。

因此,在功率小、温度环境不恶劣的情况下,首选风冷散热,有助于降低整车成本。当动力系统需要大功率动力电池组,且电池体积较大,环境温度有高有低时,风冷散热无法达到理想的热管理效果,需要采用其他热管理方式经过考虑的。

2、电芯结构的影响

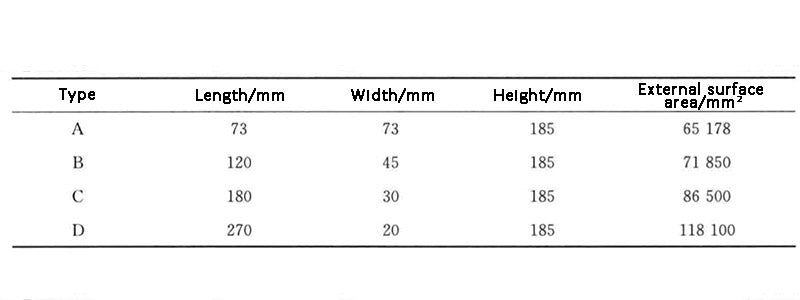

电芯的结构对散热也有非常重要的影响。对于这个因素,Zhang 等人。对4个3.2V/50A·h方形磷酸铁锂动力电池单体构建了相应的电池模型,如图2所示。4种电池体积相同,高度相同,但横截面周长不同。具体尺寸如表1所示,他们采用实验和数值模拟相结合的方式,研究了电池在不同放电倍率和传热系数下的散热性能,通过优化分析得到了电池的最佳外形尺寸和电池尺寸。实验结果。单体电池的尺寸和表面传热系数对电池的散热性能有重要影响。3.2V/50A·h方形磷酸铁锂动力电池外形尺寸为180mm×30mm×185mm时,其散热性能相对最佳;当电池尺寸为180mm×30mm×185mm时,表面传热系数至少为20W·m-2 ·K -1,单体电池最高温度可有效控制在最佳工作温度以下。

图 2 - 具有四种结构的单细胞 表 1 - 四节电池的外形尺寸

表 1 - 四节电池的外形尺寸

上一篇我们送上的文章是

关于电池并联与串联的常见问题 , _!在下一篇继续做详细介绍,如需了解更多,请持续关注。

本文由

日本NEC锂电池中国营销中心于2023-04-22 11:40:38 整理发布。

转载请注明出处.